循環水泵出口液控蝶閥控制系統優化

循環水系統將冷卻水送至高低壓凝汽器去冷卻汽輪機低壓缸排汽,以維持高低壓凝汽器的真空,使汽水循環得以繼續。循環水泵出口液控蝶閥與循環水泵存在著密切的聯系,因此循環水泵出口液控蝶閥的安全性對循環水系統尤為重要。介紹了重錘式液控蝶閥的一般控制方式,分析了循環水泵出口液控蝶閥PLC控制邏輯存在的不足,提出將循環水泵出口液控蝶閥控制引入DCS系統的改造方法。設計了就地控制循環水泵出口液控蝶閥的電氣回路,就地控制電源改為220VAC,解決了信號遠距離傳送的問題,并提高了電源控制系統的可靠性。

前言

潮州發電廠1、2號機組為600MW火力發電機組,配1、2、3、4號4臺循環水泵,1號機組用1、2號2臺循泵,2號機組用3、4號2臺循泵,每臺機組的兩臺循泵互為聯鎖備用,2臺機組循泵出口母管通過聯絡門可以互為備用。循泵出口蝶閥為長沙閥門廠生產的重錘式液控止回閥,控制裝置為PLC控制。在實際應用中真空技術網(http://www.jnannai.com/)發現液控蝶閥控制存在不足,為提高循環水控制的可靠性,將液控蝶閥的控制引入到DCS系統,并在DCS邏輯中對原有控制思想進行優化。

1、改造前的液控蝶閥控制方式和存在的問題

1.1、改造前的控制方式

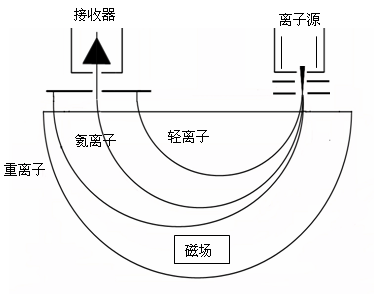

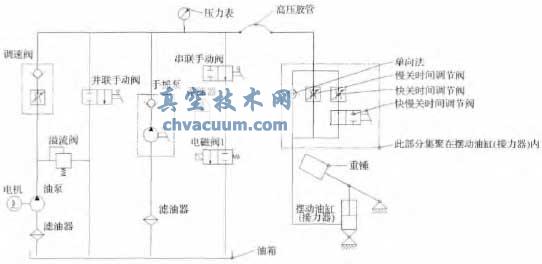

該廠循環水泵與出口液控蝶閥之間的聯鎖邏輯做在DCS中,液控蝶閥自身的控制邏輯都通過PLC控制,就地開、關液控蝶閥指令也送至PLC。開啟液控蝶閥和運行過程中補壓通過啟動油泵實現;關閉液控蝶閥時由電磁鐵帶電打開泄油通道,利用重錘自身重力關閉蝶閥。液控蝶閥油路圖和控制原理圖如圖1、2所示。

圖1 油路圖

圖2 液控蝶閥控制原理圖

1.2、液控蝶閥控制系統存在的問題

液控蝶閥與循環水泵存在著密切的聯系。從保護循環水泵和系統可靠性方面分析,該廠液控蝶閥控制存在如下問題:

(1)液控蝶閥掉錘判斷條件單一,只用關向15°(即蝶閥已經關閉了75°)信號作為條件。若循環水泵在運行,關向15°信號誤發,將導致循環水泵跳閘,真空下降,嚴重影響機組安全運行;

(2)油壓低聯啟油泵補油條件不合理。從圖2的PLC原理圖中可知,補油邏輯可簡化如圖3所示,在關蝶閥時,關指令存在,液壓油泵不會聯啟。但是當蝶閥關到位后,關閥指令消失,若此時全開限位未脫開,油壓低信號就會將油泵聯啟,把蝶閥開啟,導致母管中循環水倒流,容易損壞循環水泵且嚴重影響機組安全;

圖3 油壓低聯鎖啟油泵條件

(3)控制電源取自電源轉換模塊,且無冗余配置,一旦電源轉換模塊發生故障,液控蝶閥將失去控制電源,導致液控蝶閥在循環水泵事故跳閘時不能聯鎖關閉,同時也導致液控蝶閥在液壓油壓力不足時不能及時補油;

(4)就地控制也是通過PLC實現,沒有實現真正意義上的就地控制,如果PLC裝置故障,液控蝶閥只能通過圖1中的手搖泵和并聯手動門開啟和關閉蝶閥;

(5)液控蝶閥采用PLC控制,液控蝶閥的PLC接收DCS或就地控制柜的開閥和關閥指令,其開閥、關閥、油壓低聯啟油泵、油壓高聯停油泵邏輯均在PLC中實現。無法在線監視和強制邏輯,且不便于事故分析;

(6)就地液控蝶閥無液壓油壓力變送器,DCS無法監視油壓,不利于運行人員提前判斷液控蝶閥是否工作正常。

2、改造方案內容和實施

2.1、邏輯優化

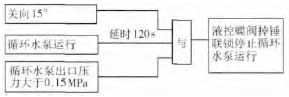

(1)掉錘判斷條件優化。若液控蝶閥掉錘,會引起循環水泵出口壓力(測點在循環水泵與蝶閥之間)急劇上升。故可將循環水泵出口壓力的高限值(暫取0.15MPa)作為一個掉錘判斷條件。更改后邏輯如下圖4所示。

圖4 優化后掉錘判斷條件

(2)油壓低聯鎖啟油泵條件優化。油壓低聯鎖啟油泵條件中加入開閥指令,開閥指令發出后由RS觸發器保持住,不妨礙油泵的正常聯鎖啟。關閥時,關閥指令將開指令復位,無論全開反饋是否存在都不會聯啟油泵。更改后邏輯如圖5所示。

圖5 油壓低聯鎖啟油泵條件

2.2、液控蝶閥控制進入DCS

該廠采用的DCS為日立的H5000M系統,H5000M系統采用雙冗余配置的控制器、二重化環狀冗余網絡和全冗余的電源系統,具有較高的可靠性。液控蝶閥控制思想改為DCS邏輯后更直觀,且可以在線監視邏輯和修改相關參數。在液控蝶閥控制中,主要涉及:

(1)循環水泵與液控蝶閥的聯鎖。啟循環水泵時,若單臺機組兩臺循環水泵均未運行時,蝶閥開15°后才聯鎖啟動循環水泵;若單臺機組任一循環水泵已運行,蝶閥與循環水泵同步啟動。停循環水泵時,蝶閥關閉75°后聯鎖停止循環水泵。如此設計可有效防止循環水倒流和循環水泵倒轉現象發生;

(2)將原來送至PLC的油壓高、油壓低、油溫高、循環水泵急停、控制電源消失等信號送至DCS系統;

(3)增加液控蝶閥液壓油壓力變送器,將油壓模擬量信號上傳DCS系統并在DCS畫面上做壓力顯示點;

(4)液控蝶閥液壓油泵以及泄油電磁閥的控制,DCS邏輯如圖6。DCS邏輯包含了原PLC邏輯的控制思想并進行了優化,增加了油壓模擬量高于14MPa停油泵的保護。

圖6 液壓油泵和泄油電磁閥控制

2.3、就地電氣控制回路設計

改造前,蝶閥控制電源取自電源模塊(220VAC/24VDC),電源模塊損壞,液控蝶閥就失去控制。取消PLC后,就地控制電源改為220VAC直接控制,消除了危險集中在電源模塊上的問題,提高了控制系統的可靠性。因無可匹配的由220VAC供電的泄油電磁閥型號,且24VDC供電的電磁閥使用壽命較長,故保留原有的電源模塊和泄油電磁閥,電源模塊只為泄油電磁閥供電,電氣原理圖設計如圖7。

圖7 液控蝶閥就地控制電氣原理圖

3、結論

2011年1、2號機組小修期間,對液控蝶閥控制系統進行改造,4臺液控蝶閥的控制進入DCS系統,液控蝶閥控制系統試運成功。經過邏輯優化后,消除了液控蝶閥運行不可靠而造成設備損壞和危及機組安全運行的隱患。