核电站闸阀外漏原因的分析及其预防措施

总结了我国现有核电站闸阀使用的实践经验,分析了闸阀外漏的原因,提出了技术性的预防措施和制造及使用过程中应采取的外漏预防措施。

1、概述

阀门分布于核电站的各回路控制系统中,对核电站的安全性起到极为重要的作用。目前,我国核电站使用的阀门中,球阀、蝶阀、截止阀、止回阀和隔膜阀等阀门基本实现了国产化,外漏预防措施较为完善。闸阀口径较大,主要使用在反应堆主回路系统(RCP)、化学和容积控制系统(RCV)、安全注入系统(RIS)和安全壳喷淋系统(EAS)等重要系统,大部分工作介质是带有放射性的液体,真空技术网(http://www.jnannai.com/)认为其工作温度、工作压力和安全等级较高,在核电厂中起着不可或缺的作用。长期以来,重要闸阀主要依赖于进口。

本文通过分析国外先进的核电闸阀技术和我国现有核电站闸阀使用的实际情况,提出了针对性的预防措施,以降低核电运行中发生闸阀外漏的风险。

2、分析

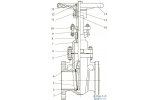

闸阀是一种截断阀,启闭件闸板的运动方向与流体方向垂直,闸阀只能作全开和全关,不能作调节和节流。闸阀的结构相对复杂,一般由阀体、阀盖、闸板、阀座、阀杆、填料、螺柱、螺母、止动垫片以及相应的执行机构组成(图1)。

图1 核级电动闸阀

阀门的外密封部位主要有填料与阀杆和填料函的配合处及阀体与阀盖的中法兰连接处,主要涉及的部位包括阀体、阀盖、中法兰的连接位置和阀杆密封处(表1)。阀门出现外漏,即介质从阀内泄漏到阀外。核级阀门发生外漏,则意味着有带有放射性的介质将会释放到环境中,而这是核电站设计所不允许的。因此,在核电站的安全预防中,设备设计中应尽可能避免放射性介质外部泄漏的可能性。

表1 闸阀外漏部位及原因

3、预防闸阀外漏的技术措施

3.1、阀体

阀体外漏的主要原因是阀门生产过程中铸造或锻造缺陷所引起的,如砂眼、气孔及裂纹等。在设计和生产过程中,主要通过选材和加强材料检验预防阀体外漏。

(1)选用材料。目前,核电站中常用的阀体材料有RCC-M规定的材料,如Z3CN20-09M(不锈钢铸件)、Z3CND19-10M(不锈钢铸件)、Z2CN19-10NS(不锈钢锻件)、Z2CND18-12NS(不锈钢锻件)、Z2CN18-10(不锈钢锻件)、Z2CND17-12(不锈钢锻件)和20MN5M(碳钢铸件)等。铸件材料是可以选用的材料,但由于铸件在生产制造过程中缺陷较多,有些细小裂纹也可能在核电站的运行过程中发生蠕变变形等。锻造阀体消除了内部缺陷和裂纹,具有更好的耐应力和抗晶间腐蚀特性,材料的晶间结构均匀,可靠性较高。在核电站的设计中,高温高压的闸阀应选用锻造阀体。

(2)阀体材料检验。在核电站中使用的闸阀材料需要通过先进的设备、科学的方法进行检测,发现阀体和阀盖等承压元件上的细微缺陷。目前,对于材料的检验手段一般为射线检验、超声波检验和液体渗透检验等,并且要由拥有这些检验合格证书的人员进行操作检验。在检验过程中,要对闸阀材料进行逐一检验,而不是采用抽检的方式。

3.2、中法兰连接

中法兰螺栓连接是核岛中闸阀阀体与阀盖连接的主要形式。闸阀用于高温高压的环境,在核电站停堆换料等过程中阀门将被冷却,在这种温度不断变换的条件下,可能会发生泄漏。发生泄漏的原因与中法兰垫片失效和螺栓、螺母松动有关。因此,在阀门的设计过程中对这些因素进行考虑,选用满足核电要求的有资质并经过试验验证的垫片,选用满足RCC-M要求的螺栓、螺母,并增加止动垫片,保证螺母不会松动。闸阀阀体和阀盖中法兰密封失效的特殊的补救措施为唇边焊(图2),应保证唇边能够进行3次切割。唇边焊只是在发生外漏事故时的一种备用手段,只在紧急情况下使用。

图2 带有焊接密封唇的阀体与阀盖连接

3.3、阀杆密封

(1)填料和碟形弹簧

闸阀的阀杆与阀盖密封填料的压紧力需要计算确定。压紧力过大或过小都不能满足要求。在设计阀杆密封结构时应合理确定填料层数、填料压紧力和填料尺寸,并对加工过程中的尺寸公差给出严格的范围,且在加工过程中有据可查并且要严格执行。选用填料时,不仅要考虑工作温度,还要考虑填料的摩擦对控制过程所造成的影响、介质放射性对填料寿命的影响等,并且选用满足核电要求的有资质并经过试验验证的专用填料材料。

由于填料的磨损和热烧损,将会出现应力松弛的现象,弹簧加载是补偿应力松弛的有效方法,如在填料压盖上加载碟形弹簧(图3)。可以通过碟形弹簧的作用,调节填料的压紧程度,补偿填料的变形,从而提高填料的密封自调节能力,改善密封性能。

(2)引漏管

在核电站阀门设计中,特别是对于介质带放射性的阀门,为了预防在填料处发生外漏,并将可能的泄漏集中收集,采用在填料的中间位置加上引漏管(图4)的方式。这种形式的填料由3部分构成,上部和下部由若干层起密封作用的非金属填料叠放组成,中间设置金属“灯笼”环。“灯笼”环处有环形空间可以滞留和收集从下部填料来的泄漏介质。在“灯笼”环处的阀盖上打孔并焊接一引漏管,用于将泄漏介质从引漏管导出到收集疏排水的回收系统。引漏管的设计相当于在填料设计时增加了一个防护方式。当介质在压力作用下沿填料向上,到达中间“灯笼”环位置时,压力降低,且由于引漏管处压力几乎为0,促使介质从引漏管处流出,而不再继续往上层填料处流动,从而避免了介质继续沿阀杆向上方外漏。从引漏管处流出的介质通过核电厂疏水排气系统管道进行收集,并经过三废处理系统进行处理。

图3 填料压盖带有碟形弹簧

图4 阀盖上带有引漏管

(3)上密封

上密封由阀盖孔与阀杆头部接触部位组成。上密封也是防止介质从阀杆密封处发生外漏的一种措施。当上密封完全接触时,要求的泄漏量极小,不超过0.04cm3/(td),式中d为阀杆直径,mm;t为时间,h。上密封不得依赖于系统压力即可达到规定的密封性能。上密封应具有使阀杆承受全系统压力的能力。一般情况下不使用上密封,只有当闸阀填料发生外漏时,才投入使用,从而保证闸阀可以运行到换料期间,而从阀杆填料位置没有大量工作介质漏出,或者可以保证在核电厂运行期间更换填料而减小辐射剂量。

电动闸阀的开启点不设置在阀门全开的位置,设置点不与阀盖接触,稍微留有一定的裕量。这样设置的目的是为避免由于电动头的工作精度以及其他零部件相互配合的工作精度问题造成电动头行程开关尚未动作而阀门上密封已接触的情况,导致对上密封或阀盖的冲击破坏,从而影响阀门的正常使用寿命。当电动阀门需要使用上密封时,通过电动装置的手轮进行手动操作。

在核电站中用于高温高压的闸阀,一般上密封的密封面上也采用堆焊司太立硬质合金的方式,这样可以增加上密封的使用寿命。

4、制造与使用中预防外漏的措施

4.1、制造过程

闸阀的生产过程应具备健全的质量保证体系,加强生产管理,在制造完成后进行试验检验。闸阀出厂针对外漏进行的试验有壳体强度试验、上密封试验和阀杆密封实验。

(1)壳体强度试验必须在阀门涂漆之前进行。试验时,阀门处于开启状态,试验压力为1.5倍的阀门的最大许用压力,保压时间为10min或6min(每厘米最小壁厚)之中的较大值。

(2)上密封试验时,阀门处于上密封状态,填料压盖处于松弛状态,试验压力为1.0倍的最大许用压力。保压时间不少于10min。验收标准为泄漏量不超过0.04cm3/(td)。

(3)阀杆密封试验时,阀门处于半开启状态,填料压盖以推荐的力矩压紧,试验压力为1.0倍的最大许用压力。DN≤100时,保压时间至少5min。DN>100时,保压时间至少15min,中间引漏管处的泄漏量不允许超过0.04cm3/(td),其余处不允许有泄漏。

4.2、使用过程

在核电站的运行调试阶段,进行水压试验,通过试验确保设备的功能满足要求,在此过程中检查确保闸阀无外漏。在核电站运行阶段,根据在役检查大纲要求,在计划停堆期间对闸阀进行检查并定期更换闸阀的填料。通过定期检查和更换填料,及时发现和消除外漏隐患,确保核电站的安全。

5、结语

随着我国核电站的大力发展,以及机械加工制造能力的提高,闸阀的国产化是一种必然趋势。通过分析闸阀外漏的关键原因,及采用相应的预防措施,为核电站闸阀国产化提供一些技术参考。