15CrMo闸阀与TP304管线焊接问题分析及处理

15CrMo闸阀与TP304管线焊接时,接头有较大的淬硬倾向,如果焊材选用不合理,预热温度不够,冷却速度快,H元素来不及溢出并残留在焊接接头,就会使应力集中的部位产生裂纹,针对于此,选用的氧-乙炔焰加热不进行堆焊过渡和电热带加热进行堆焊过渡两种工艺进行了对比。前者加热温度不均匀,焊接时不能连续保持预热温度,没有堆焊过渡,焊缝为多向应力走向复杂,C元素向焊缝直接扩散,同时也加大对焊缝中的有益合金元素的稀释度;后者加热温度均匀,焊接时能连续保持预热温度,工件堆焊为单向应力,拘束度很小,闸阀与堆焊层之间的半熔合区不会受到太大影响,堆焊时C元素只在堆焊的第一层、第二层扩散,同时也减小了15CrMo对焊缝中有益合金元素的稀释。

随着工业的发展,15CrMo和TP304(0Cr18Ni9)两种材质的使用范围不断扩大,两异种金属间的焊接几率也随之增加,由于这两种材质各自本身焊接时就存在一定的问题,两者相结合的焊接则更是问题重重。特别是材质为15CrMo的闸阀厚度大,冷却速度与其连接的TP304管道相比要大几倍,如果焊材选用或操作步骤不正确就会进一步增加淬硬倾向,TP304管道焊缝热影响区也会严重碳化,脆性增加塑性降低,在运行过程中温度的波动会使其产生裂纹发生泄漏。为了不影响生产,根据相关标准结合现场实际情况对15CrMo闸阀与TP304管线异种接头焊接过程中存在的问题进行了分析,并选用合理的焊接工艺,规范操作,最终得到了良好的焊接接头。

1、存在的问题

1.1、15CrMo闸阀焊接时存在的问题

15CrMo闸阀厚度较大,以DN200mm闸阀为例,厚度一般都在50mm以上,闸阀实物如图1所示。按照标准要求,任何材质厚度大于16mm焊接前都要预热,15CrMo由于含有一定的Cr,Mo及其他合金元素,焊接接头有较大的淬硬倾向。如果焊材选用不合理,预热温度不够,焊接过程不能连续保持预热温度,冷却速度快或焊后不能及时进行消H或消除应力热处理,导致熔敷金属中的H来不及溢出残留在焊接接头,就会使应力集中的部位产生裂纹。尤其打底焊时如果电流过小、焊接速度过快、焊肉太薄,在H和拘束应力的作用下焊缝就会加速开裂。

图1 15CrMo闸阀实物照片

1.2、TP304管焊接时存在的问题

TP304材质并非超低C不锈钢,并且没有加入稳定碳化物的Ti和Nb。在焊接时层间温度过高(>100℃)或长时间停留在450~850℃的危险温度区间,就会在热影响区形成脆性高塑性低的碳化Cr,从而使热影响区、熔合线上产生晶界腐蚀裂纹。

1.3、15CrMo闸阀与TP304管焊接时存在的问题

两者焊接时,由于15CrMo含C量较高,合金元素含量低,TP304则反之,因此焊接时C会逐渐向TP304一侧扩散,使15CrModeC含量降低而软化,焊缝及TP304一侧脆性随着碳的增加而提升。且合金元素含量较低的15CrMo会稀释TP304的合金成分,使合金元素再分布,由于焊接加工过程中加热、冷却不均匀,整个接头的H,C及其他合金元素的再次分布影响到原有力学性能,应力必然也会集中在薄弱环节,所以异种接头形成裂纹几率远大于同种材质。在15CrMo闸阀与TP304管焊接时为了提高焊缝强度,改善杂质在焊缝中存在的状态,减少15CrMo对焊缝的稀释,减少H的含量,选用的焊材要能抑制15CrMo中C的扩散,能补充焊缝中的合金元素,可以克服15CrMo的稀释作用,所以尽量选用Ni基焊材或奥氏体不锈钢焊条,但是这些焊材在操作时很容易出现弧坑裂纹,特别是工件冷却速度较快时,弧坑裂纹更是频繁,弧坑裂纹也是焊缝裂纹的主要来源。

2、工艺选择

通过以上分析,15CrMo闸阀+TP304管道焊接,主要受温度和合金元素的影响,从而产生裂纹及其他缺陷。为了保证质量,对氧-乙炔焰加热不进行堆焊过渡和电热带预热进行堆焊过渡两种工艺进行分析对比,选用更合理的工艺来提高焊缝性能。

2.1、工艺方案

两种工艺都采用V形坡口,闸阀加工过渡面宽度为错边量的3倍,即85mm以上,清理坡口边缘的杂物,预留4mm的焊接间隙,焊前闸阀一侧预热130℃左右。选择ZX7-400A焊接电源,氩电联焊。选择2.4mm奥氏体焊丝,电流120A;4.0mm焊条,电流148A。采用多层多道焊接,层间温度为130℃左右,焊后进行200℃的消H处理,加热点倾向闸阀一侧。

2.2、氧-乙炔焰加热不进行堆焊过渡工艺

该工艺存在的弊病是因为用氧-乙炔焰分段加热,温度不均匀,尤其打底焊,不能连续保持预热温度,没有堆焊过渡,焊缝为多向应力走向复杂,C元素直接向焊缝扩散,同时焊缝中的有益合金元素稀释度加大。如果选用A302酸性焊条、1Cr23Ni13焊丝施焊,晶粒粗大,脱氧不好,且Cr含量高,Ni及其他合金元素含量低,对由于烧损或稀释的合金元素补充不足。特别在维修时,有些材质经过使用内部渗入杂质,严重影响焊接,打底结束焊缝立刻开裂时有发生。

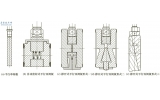

2.3、电热带加热进行堆焊过渡

电热带加热进行堆焊过渡结构如图2所示。用电热带加热温度均匀,焊接时能连续保持预热温度;堆焊9mm的过渡层,工件堆焊时单向应力拘束度很小,闸阀与堆焊层之间的半熔合区不会受到太大影响,虽然与管线对焊时还会出现新的半熔合区,但已是同种材质,性能差异减小。C只在堆焊第一层、第二层时扩散,堆焊第三层、第四层时C扩散力度大大降低,同时也减小了15CrMo对焊缝中有益合金元素的稀释。焊缝再次熔化时H大量溢出,所以H会随着堆焊层的增加逐渐向后一层溢出,在最后一层聚集;与管线对焊时,聚集的H随着对接焊缝一道一道的熔化再次溢出,最后聚集在对接焊缝的表面,所以焊完以后要将余高清除。闸阀一侧进行200℃的消H处理,有利于防止延迟裂纹的形成。选用的Cr16Ni25Mo6焊丝、A502焊条中:Cr的含量较低,减小碳化铬形成几率;Ni的含量较高,能稳定基体,膨胀、冷收缩系数都小,焊后残余应力小,可得到较高的抗拉强度、塑性和韧性,对热处理温度要求较低;Mo也是细化晶粒,提高高温强度的重要元素,因此能够稳定15CrMo与堆焊层过渡区的各项性能。

图2 电热带加热进行堆焊过渡结构示意图

3、具体操作

(1)采用ZX7-400A型焊接电源,氩电联焊。打底焊选用2.4mm的Cr16Ni25Mo6氩弧焊焊丝,电流120A,Ar2纯度为99.99%;堆焊及填充盖面选用4.0mm的A502手工电弧焊焊条,电流148A,焊条使用前在200℃下烘干2h,随用随取。

(2)打磨坡口并清理两侧的油锈等杂质,坡口为V形坡口,角度为60°,清理宽度为坡口两侧各20mm。用ZWK-I-60热处理仪对闸阀进行预热,升温速度为150℃/h,升温到130℃恒温到堆焊结束。

(3)坡口面堆焊运条方法选用直线运条,顺序为由下至上逐层逐道进行,共12道4层,厚度9mm左右,层间、道间温度控制在130℃左右,做好层间清理。堆焊后24h进行着色检测,Ⅰ级合格后再进行TP304管线的对接。

(4)管线与闸阀对接前,将堆焊后的坡口打磨光滑,不留钝边,闸阀再次预热,且堆焊层温度保持在100℃左右,管道内侧用水溶纸密封,闸阀关闭,对接时内壁平齐,预留4mm焊接间隙,对称点固4点,长度大于20mm,收弧时反复断弧填满弧坑。

(5)用胶带密封坡口间隙,留一小口用来充氩做内部保护。保护Ar2的流量等于或略小于焊接Ar2的流量。月牙形运条法焊接,由下至上,由内到外,逐层逐道进行,所有接头包括点固点都进行打磨,收弧填满弧坑。

(6)焊完以后将余高清除且不低于母材。跟踪升温到200℃,保温缓冷,做消H处理。消H处理主要加热点倾向闸阀。

(7)做RT检测II级合格,UT检测I级合格,设计压力1.25倍的水压试验毫无泄露,硬度检测符合标准。

4、实例及效果对比

某炼油装置闸阀材质为15CrMo,共5个闸阀,由于长周期的连续运行,部分管线出现问题,5个闸阀完好无损且性能很好。因此在计划中只是将管线全部更换为TP304不锈钢,而闸阀继续使用。闸阀规格219mm×50mm,管线规格219mm×22mm,安装时为了保证质量,有效防止所有裂纹的产生,采用本研究中的两种工艺进行焊接试验对比。

4.1、氧-乙炔焰加热不进行堆焊过渡该工艺是将工件过渡面、焊接坡口打磨好以后,闸阀与管线直接对接,局部预热150℃后,选用1Cr23Ni13钨极氩弧焊焊丝进行点固,点固长度为30mm,收弧时认真填满了弧坑,但是,点固焊缝冷却到预热温度时,焊缝中心的裂纹完全贯穿,打磨后再次点固,裂纹仍然存在。对此进行了分析,主要原因是15CrMo闸阀经过长期的连续运行,大量的S,P,H,N等有害元素逐渐渗入其内部,对力学性能有着极大的影响。用氧-乙炔焰局部加热,温度不均匀,焊缝冷却速度过快,没有堆焊过渡,因此C向焊缝直接扩散,同时焊缝中的有益合金元素稀释度也加大。另外选用焊丝1Cr23Ni13施焊,Cr含量高,Ni及其他合金元素含量低,对由于烧损或稀释的合金元素补充不足。

4.2、电热带加热进行堆焊过渡

具体步骤按照操作规程严格执行,焊接时间较长、劳动强度较大,但是焊完48h以后对焊缝检测,没有发现任何裂纹,且硬度符合标准,连续运行至今已有36个月的时间,再次检测仍然完好无损,已经成为信得过的焊接工艺。

5、质量检验

(1)检验在整个作业过程中都要进行,切割坡口打磨成型以后,特别是15CrMo闸阀,要做一次UT检测,如有裂纹全部修复或更换。

(2)工件加热过程中,不断检查加热仪,注意观察加热速度及温度是否可以满足焊接要求。

(3)点固或焊接过程,不光要填满弧坑,再次接头之前均要打磨,防止微小的弧坑裂纹或裂纹源(金属处在形成裂纹的状态)的存在,这些微小的弧坑裂纹或裂纹源在外界载荷的影响下,就是焊缝开裂的重要因素之一。

(4)在这个操作过程还要注重检查每一道、每一层的温度控制及焊接质量,堆焊层的层间温度不得低于其预热温度,每层每道都要清理干净,接头要相互错开且不得有任何缺陷,母材与焊缝之间、焊缝与焊缝之间都要过渡平滑。

(5)焊后做RT检测II级合格,UT检测I级合格,设计压力1.25倍的水压试验毫无泄露,两种材质的硬度检测符合标准要求。

6、应急方案

(1)在焊接过程中,如发现焊缝裂纹应立即停止焊接,彻底打磨后再继续进行。

(2)不论在何时何地都要把安全放在首位,焊接更不例外。首先要了解周围环境,是否有不利于人身安全的因素。了解作业的空间位置,如是高空一定要带好安全带。在整个施焊过程中,一定要有人监护,如发生意外应立即关闭电源。

7、结语

从实践中可以看出,材质的选用、温度的控制、过渡层的堆焊对15CrMo闸阀与TP304管道的焊接都非常重要,尤其15CrMo闸阀经过长期的使用,有害杂质的渗入严重影响焊接质量,选用焊材时要适当调整合金元素的含量,补充由于烧损或稀释造成的有益合金元素的损失,控制温度减小淬硬倾向,堆焊层的过渡有利于抑制碳的扩散及合金元素的稀释。