闸阀闸板抗拉强度试验夹具

阐述了闸阀闸板故障产生的原因以及对管道系统的影响,探讨了国内外标准对闸板抗拉强度的技术要求,分析了闸板的形体特征及各种抗拉强度试验方法,介绍了新型闸板抗拉强度试验夹具。

1、概述

闸阀广泛的应用于各类石油和天然气开采等场合,实现流体介质管道开启和关闭。在工况管道系统中,由于介质温度波动导致阀体及阀杆的热胀冷缩,闸板和阀座长期紧密关闭状态导致粘结现象,过载荷的闸板关闭力矩等因素,导致阀门开启时闸板和阀杆连接部位会发生脱离现象。由于故障发生在阀体内部,无法判定阀门的启闭状态,整个管道系统不能够及时进行故障问题维修。因此闸阀的检验技术要求既有压力密封性能,同时有闸板抗拉强度性能的要求。API 600 -2009、GB/T 12234 -2007 及API 591-2008 等标准提出了对闸板抗拉强度试验要求,阀杆应设计成在轴向载荷的作用下,阀杆与闸板连接处以及阀门压力边界以内部分的阀杆强度应超过阀杆操作螺纹根部的强度,若发生闸板卡塞事故时,阀杆的损坏应出现在闸阀承压区域之外,同时阀杆连接应设计成防止在阀门使用中阀杆转动或脱离闸板。

2、试验夹具

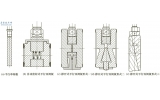

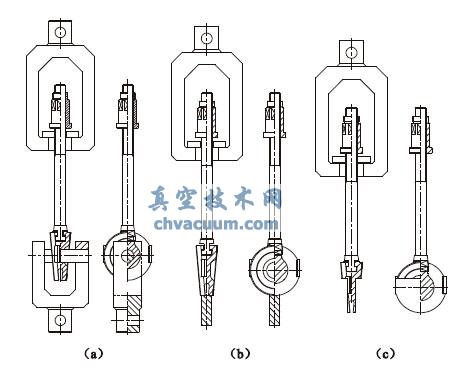

闸阀闸板具有一定楔度,闸板密封面采用高硬度的合金金属堆焊,通过常规平行面夹持方式的拉伸夹具无法进行楔度夹持,并且夹块上用于增大摩擦力的锥度齿尖无法嵌入高硬度闸板密封面,拉伸过程中出现滑脱现象。因此通过液压万能材料试验机进行闸板抗拉强度试验时基本采用3 种方式(图1) 。第1 种方式是在闸板中间钻孔,通过销轴贯穿进行固定。第2 种方式是在闸板的末端焊接一根钢制圆棒,以方便拉伸试验机圆柱夹具夹持。第3 种方式是将闸板两侧楔面铣平,然后通过拉伸平面夹具夹持。

3、试验分析

在实际的试验操作过程中,3 种试验方式均可完成闸板的抗拉强度试验,但都对闸板的强度有影响。钻孔方式对于两片式的弹性闸板(特别是口径DN≤50 的弹性闸板) ,通孔会改变两片式闸板的结合固定强度。焊接圆棒方式对于高压力大口径的闸板焊接过程工艺繁琐,圆棒和阀杆的同轴度有一定要求以免拉伸斜位,热应力也会对闸板试样有影响。楔面铣平方式减少了大量厚度会直接改变闸板整体的强度。另外,两片式弹性闸板楔面铣平后,用拉伸平面夹具夹持时,两侧的闸板面由于内部中空没有支撑,会弯曲变形引起滑脱。由于3 种基本的试验方法闸板均需通过二次加工才能进行抗拉强度试验,在不同程度上改变了试验样品初始状况,对试验结果及分析都造成一定的影响。为了完善闸板抗拉强度试验条件,研制了新型的闸板抗拉强度试验夹具。

(a) 钻孔式 (b) 焊接圆棒式 (c) 楔面銑平式

图1 常用闸板抗拉强度试验夹持方式

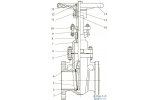

4、工作原理

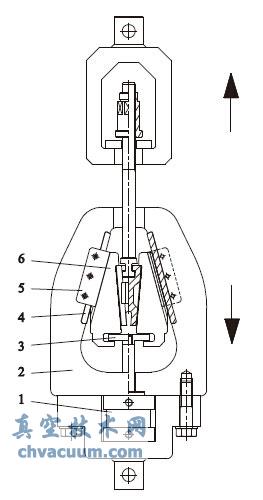

新型的闸板抗拉强度试验夹具模拟实际工况闸板关闭位置时的抗拉强度性能,能够适应双片式弹性和单片式刚性楔式闸板的夹持。夹具( 图2) 主要由伸缩调整油缸、楔座、伸缩连接杆、硬质砧板、固定导向板和合金压紧夹头等部件组成,合金压紧夹头采用60Si2Mn 材料,有较高的强度、韧性和硬度(≥55HRC) ,通过研磨工艺使后侧的表面粗糙度Ra =0.8μm,淬火温度870℃,淬火介质为油,热处理回火温度480℃。硬质砧板采用Cr12 材料,通过研磨工艺使表面粗糙度达到Ra = 0.8μm,具有高强度、较好的淬透性、较高的耐磨性和硬度(≥60HRC) ,淬火温度1000℃,淬火介质为油热处理。硬质砧板两侧用固定导向板嵌入固定于楔座,固定导向板同时作用于合金压紧夹头。通过伸缩调整油缸带动伸缩连接杆,使合金压紧夹头能够沿着硬质砧板上下位置调整,满足不同压力口径楔式闸板要求。合金压紧夹头的顶端形成一个5mm 的直角卡口,使得夹持状态时闸板的密封面边缘能够嵌入直角卡口进行夹持。随着试验的进行,闸板两侧的合金压紧夹头沿着楔座向内角滑移,愈拉伸夹头夹持闸板愈紧,同时直角卡口处也愈向内侧夹拢,使闸板不能够滑脱。

1. 伸缩调整油缸 2. 楔座 3. 伸缩连接杆 4. 硬质砧板 5. 固定导向板 6. 合金压紧夹头

图2 闸板抗拉强度试验夹具(夹持状态)

5、结语

经过多次不同压力口径的闸板抗拉强度试验,新型夹具能够有效的进行楔式闸板夹持,合金压紧夹头能够完全贴合闸板密封面并留下夹持痕迹。夹持状态时闸板的密封面边缘能够嵌入直角卡口进行夹持,试验过程更加模拟实际工况闸板关闭位置时的抗拉强度性能,两侧的合金压紧夹头模拟工况下两侧阀座的粘结夹持。由于闸板无需二次加工就能进行抗拉强度试验,试验样品初始状况得到了保证,试验效率得到了提升,试验分析数据更加充分完整,达到了试验规定要求。

参考文献

[1] GB/T 12234 - 2007,石油、天然气工业用螺栓连接阀盖的钢制闸阀[S].

[2] API 600 - 2009,Steel Gate Valves - Flanged and Butt welding

Ends,Bolted Bonnets[S].[3] API 591 - 2008,Process Valve Qualification Procedure[S].