核电用大口径闸阀关闭件发生热粘连的可能性分析

介绍了核电站用闸阀在高温条件下防止产生热粘连的结构要素,及其防止产生热粘连的理论分析。

1、概述

热粘连是指配合件在温度升高变化时,金属表面膜被破坏,使之与产生新生面直接接触,金属处于回火状态,降低了表面硬度,同时材料温升过高后,以致该区域摩擦副对偶表面产生熔化,促使粘着现象产生或加重,使机械正常的使用功能受到破坏,造成设备系统运行事故。大口径闸阀是CAP1400 核电站项目管路系统的关键设备,其设计温度为350℃、设计压力17.2MPa、工作介质为蒸汽和含硼水。阀门在系统中主要起着接通和切断介质作用。为保证阀门使用性能安全可靠,真空技术网(http://www.jnannai.com/)认为根据阀门的结构特点对有可能产生热粘连的部位进行必要的可靠性分析。

2、结构分析

阀门由阀体、阀盖、弹性闸板和阀座等零部件组成( 图1) ,电动装置驱动。在阀门的开关过程中闸板与相应的配合件阀座和导向结构发生相对的摩擦运动,所以闸板与其配合件在温度变化、作用力变化的条件下具有发生粘连的条件。

(1) 闸板与阀座

阀门关闭时,闸板与阀座保持紧密吻合达到密封以切断介质。阀门开启时,闸板在阀杆的作用下,将沿密封面的切线方向缓缓抬起逐步脱离阀座,以实现介质流通。

图1 闸阀

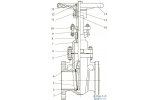

(2) 闸板与阀体

为实现闸板在阀体中垂直方向上下运动,及减少闸板与阀座运动副间相互摩擦而提高密封使用寿命,在阀体和闸板上设计有一对导向结构,闸板导向面上堆焊STL 硬质合金。阀门的闸板在阀座密封面运行一段距离后与阀座密封面脱开( 运行距离与设计确定的配合精度相关) ,闸板导轨槽与阀体导轨面接触,闸板沿着阀体导轨滑动,闸板在阀体导轨的导引下完成开启关闭的功能。

在闸板与阀座及闸板与阀体导向接触的运动中,均发生了相对摩擦,如运动件相应的材质、作用力变化、高温状态和运动速度等因素同时出现在某一个对应条件下时,就有可能出现接触部位的粘连,从而导致阀门在运行中热粘连现象的发生。

3、热粘连分析

3.1、基本条件

相关规范要求,阀门具有弹性结构闸板的配对件温差△T≥55.56℃及系统限制温度T≥93.33℃时,需考虑热粘连因素。由于设计选用的阀门结构为弹性闸板,系统工况最高使用温度为177℃、设计温度为350℃,超过了发生热粘连的最高温度,所以具有发生热粘连条件的可能。

(1) 弹性结构闸板配对件的温度场

由于弹性闸板具有可能发生热粘连的结构特征,所以需对阀门在温度变化时进行温度场分析,以确认其配对部件( 即阀体与闸板) 的温度差△T≤55. 56℃时,可排除热粘连的产生。阀门使用系统的温度范围为38 ~350℃,采用模拟工况条件下的环境状态,建立标准分析模型。对工况条件下的两个极限温度38℃和350℃及常温状态下配合部位的温度场进行了分析。阀门在关闭条件下,一侧稳态温度设定为350℃另一侧设定为38℃。观察分析,在温度分界的密封副两面在温差范围内没有明显大的差异,最大温差30℃左右。据此分析即使在350℃极限温差的条件下,弹性闸板配对件具有不产生热粘连(△T≤55) 的条件。

(2) 最高使用温度的温度场

模拟管路系统温度稳定运行在177℃ 的条件下,观察阀座和闸板运动副的位移变化。以常温为位移分析基础值,中法兰X、Z 轴两个方向为中心的位移基本呈对称分布( 图2 和图3) 。经分析,在温度变化最大的情况下,阀门的闸板和阀座是一对经温度影响位移变化最大的配合件。经图谱分析、在工况温度为177℃时温差产生的位移变化不明显,所以仅对350℃极限温度差条件下进行两对运动副的分析( 表1) 。

图2 X 轴方向位移变化趋势

图3 Z 轴方向位移变化趋势

表1 闸板与阀座在高温状态时的X 向位移

在介质温度350℃时,闸板与阀座位移值基本同步没有明显变化,在闸板下方差异为0.034mm,发生的细微变化数值显示也基本同步。闸板与阀体导轨的X、Z 轴,当温度升高到350℃时,在压力- 温度作用下,两个方向位移几乎同步( 表2) 。X 轴方向最大位移差值为0.075mm ,Z 轴方向最大位移差值为0.042mm。在该处结构设计时,给定配合间隙为2.0mm,实际的间隙量远大于高温下的最大值。经过分析的两个摩擦副部位,即使在最大温差条件下仍然没有因热膨胀而导致的热粘连现象。

表2 闸板与阀体导向在高温状态时X、Z 向位移

3.2、相关条件

配合件产生的热粘连与材料性能、使用温度、载荷及滑动速度和润滑条件等有关。

(1) 材料性能

材料性质对粘连的发生有明显的影响。金属材料相近相同的晶格类型及电化学性能相近的金属互溶性好,发生粘连倾向大,容易产生磨损粘连。相同材料相互摩擦产生的磨损粘连较异种材料要大得多,脆性材料的抗粘连能力比塑性材料高。材料的屈服点或硬度越高,其抗粘连及磨损能力也越强。

阀门闸板和阀座密封面材料均采用STL 鈷基硬质合金。钴的晶体结构在417℃以下为密排六方晶体结构,密排六方结构比一般的面心立方结构抗粘连性能好,钴基合金比钴抗粘连性能更强。钴基合金有很好的耐高温( 在650 ~1100℃条件下具有较好的高温强度) 、耐磨及抗氧化性能,是一般用于高温、高压、耐磨、耐腐蚀工况条件下常用的密封材料。阀门所用最高设计温度为≤350℃,是抗磨损粘连特性的安全温度段,摩擦副经过类似和高于该工况条件下的长期使用,均没有发生过粘连现象,所以密封副虽然采用的是同种材料,但是具备优异的抗磨损粘连性能。另外,为减少闸板与阀体导轨摩擦副( 本体均为CF8M) 发生热粘连倾向,在闸板导轨表面堆焊钴基硬质合金,与阀体CF8M 不锈钢导轨形成两种不同材料配对,由于相应的材料屈服点及硬度存在很大的差异( 即,CF8M 的硬度HB≤187 ,STL 的硬度HRC≥ 40) ,材料的互溶性很小,所以形成粘连的条件明显降低。

(2) 使用温度

金属的硬度一般与温度相关,温度越高硬度越低。由于微凸体间发生粘连的可能性随着硬度降低而增加,因此在没有其他因素的影响下,磨损粘连的产生随着温度提高而增加。为减少和避免这一问题,在材料上选择了高温耐磨性能好的钴基合金材料。

(3) 载荷及滑动速度

研究资料介绍,一定速度条件下,当表面压力达到一定的临界值时,经过一定时间的运行就会发生粘连。一般情况下在密封副表面压力作用下( 摩擦表面的法向载荷) ,磨损发生粘连和磨损率随滑动速度的变化而发生变化,其中低载荷且温度较低时磨损较低,相对发生热粘连的可能性就低,因此时摩擦面的表面膜没有达到被破坏的程度。由于阀门摩擦副载荷较小远低于相应的临界值,同时温度又较低且在平稳的低速下运动( 大约运行速度υ < 0.5m/min) ,所以因为滑动速度、表面载荷及相应温度的关系,使摩擦副发生磨损粘连的条件不充分。

(4) 润滑条件

润滑对于有液态介质的工况条件( 如液体等)比干摩擦运动件产生粘连的可能性要大大减少。阀门工作系统介质为含硼水或蒸汽,所以其工况条件有利于避免摩擦副发生磨损或粘连。

4、结语

经分析,弹性闸板闸阀出现热粘连的趋向很低。根据同类阀门的长期使用情况分析,在相应更加严苛的条件下阀门均没有发生过热粘连的实例,据此可确定,阀门避免产生热粘连方面的性能可靠。